催化裂化是目前石油煉制工業(yè)中最重要的二次加工過程,,也是重油輕質化的核心工藝 ,,是提高原油加工深度,、增加輕質油收率的重要手段。催化裂化原料有重質餾分油,、常壓重油,、減渣,、脫瀝青油等,。

催化裂化過程是以減壓餾分油,、焦化柴油和蠟油等重質餾分油或渣油為原料,,在常壓和450℃~510℃條件下,,在催化劑的存在下,發(fā)生一系列化學反應,,轉化生成氣體,、汽油、柴油等輕質產品和焦炭的過程,。

?根據所用原料,,催化劑和操作條件的不同,催化裂化各產品的產率和組成略有不同,,大體上,,氣體產率為10%~20% ,汽油產率為30%~50%,,柴油產率不超過40%,,焦炭產率5%~7%左右。由以上產品產率和產品質量情況可以看出,,催化裂化過程的主要目的是生產汽油,。我國的公共交通運輸事業(yè)和發(fā)展農業(yè)都需要大量柴油,所以催化裂化的發(fā)展都在大量生產汽油的同時,,能提高柴油的產率,,這是我國催化裂化技術的特點。

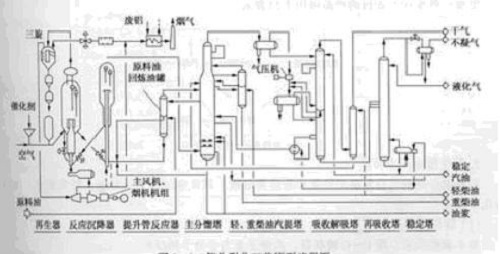

圖1 催化裂化的流程

催化裂化的流程(圖1)包括三個部分:①原料油催化裂化,;②催化劑再生;③產物分離,。原料經換熱后與回煉油混合噴入提升管反應器下部,,在此處與高溫催化劑混合、氣化并發(fā)生反應,。反應溫度480~530℃,壓力0.14MPa(表壓),。反應油氣與催化劑在沉降器和旋風分離器(簡稱旋分器)分離后,進入分餾塔分出汽油,、柴油和重質回煉油,。裂化氣經壓縮后去氣體分離系統(tǒng)。結焦的催化劑在再生器用空氣燒去焦炭后循環(huán)使用,,再生溫度為600~730℃,。

按照工藝流程,,整個裝置可以分為四個單元或“系統(tǒng)”:

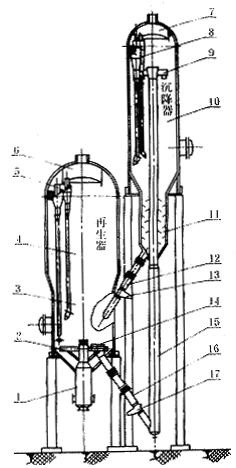

1,、反應-再生系統(tǒng)

包括原料油的裂化反應和催化劑的再生兩個工藝過程。

?

l一輔助燃燒室??????????? ?????????????

2一主風(空氣)分布管

3一再生器密相段(床)

4一再生器稀相段

5一再生器一、二級旋風分離器

6一煙氣集氣室

7一反應油氣集氣室

8一沉降器一,、二級旋風分離器

9一快速分離器

10一沉降器沉降段

11一沉降器汽提段

12一待生斜管

13一待生單動滑閥

14一再生淹流斗

15一提升管反應器

16一再生斜管

17一再生單動滑閥圖

圖2提升管催化裂化裝置反應—再生系統(tǒng)流程

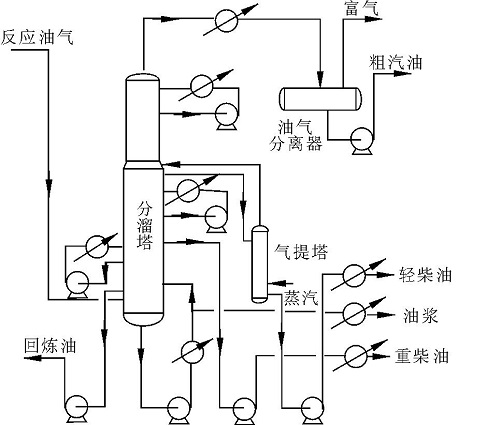

2,、分餾系統(tǒng)

根據裂化產品的沸程不同,將其分割成氣體,、汽油,、柴油、回煉油和油漿,。

圖3? 分餾系統(tǒng)流程示意圖

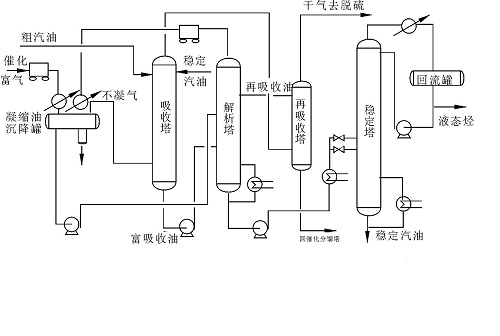

3,、吸收穩(wěn)定系統(tǒng)

用穩(wěn)定汽油將裂化氣體中的C3和C4組分(液化石油氣的主要成分)吸收下來,把乙烷及其以下的輕組分(裂化干氣的主要組分)汽提出去,,作為燃料氣使用,。

圖4吸收穩(wěn)定系統(tǒng)流程示意圖

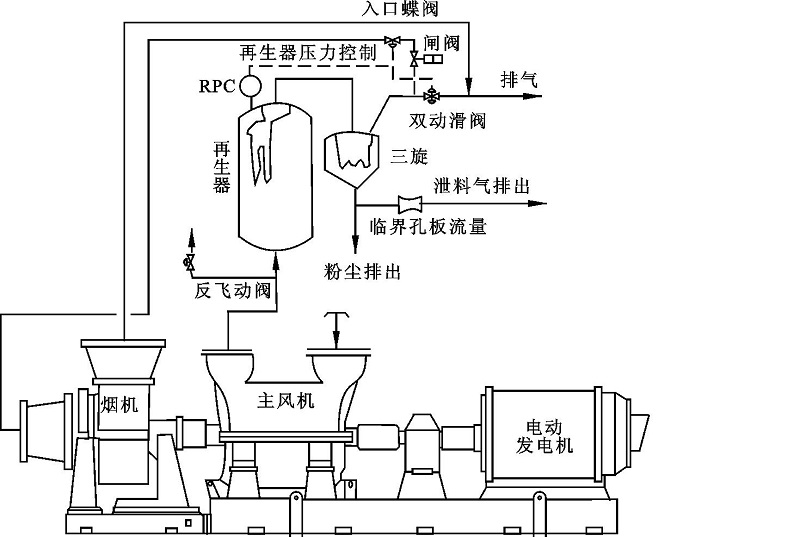

4、能量回收系統(tǒng)

由于催化劑再生時產生的煙氣攜帶有大量熱能和壓力能,,回收這部分能量,,可以降低生產成本和能耗,提高經濟效益,。對于大型裝置,,一般都是采用煙氣輪機回收壓力能,用作驅動主風機的動力和帶動薄電機發(fā)電,;用余熱鍋爐進行熱能回收,,以產生蒸汽,供汽輪機使用或外輸,。

圖5能量回收系統(tǒng)流程示意圖

?

版權所有:遼寧省計量科學研究院

單位地址:沈陽市和平區(qū)文化路3巷9號 聯(lián)系方式:[email protected]